Das virtASI Projekt

Projektbeschreibung

Um wettbewerbsfähig zu bleiben, begegnen die Lebensmittelproduzenten den sich schnell wechselnden Marktbedürfnissen mit einer wachsenden Produktvielfalt und kurzen Produktlebenszyklen. Dies macht die schnelle Entwicklung und Inbetriebnahme neuer Produktionsanlagen notwendig. Allerdings wird die Anlagenentwicklung durch die zunehmende Komplexität der Produktionsanlagen, den wachsenden Einsatz von Automatisierungs- und Informationstechnologien sowie den Fachkräftemangel erschwert. Dies betrifft insbesondere die Entwicklung der Automatisierungslösung. Daher bedarf es neuer Ansätze und Technologien für die Steuerungsentwicklung sowie geeigneter Test- und Analysewerkzeuge für deren Absicherung.

Unter diesem Hintergrund wird das Engineering lebensmittelverfahrenstechnischer Produktionsanlagen im Forschungsprojekt virtASI neu gedacht und innovative Methoden und Technologien in den Mittelpunkt der Anlagenentwicklung gebracht. Zentraler Betrachtungsgegenstand ist es, erstmals simultan und automatisiert sowohl modulare Simulationsmodelle als auch die entsprechenden Steuerungsalgorithmen zu generieren. Basierend auf den standardisiert in der Verwaltungsschale abgelegten, modularen Planungsdaten, automatisiert sich die Anlage mithilfe von KI-Methoden sozusagen selbst. Die generierte Automatisierungslösung kann dann im Sinne von Software- und Hardware-in-the-Loop mit dem automatisch erzeugten Simulationsmodell verbunden und die Anlage so schnell und einfach virtuell in Betrieb genommen werden.

Projektpartner

Neben der Arbeitsgruppe für Intelligente Produktionssysteme am Lehrstuhl für Brau- und Getränketechnologie, der als Projektleiter fungiert, sind innovative Technologieunternehmen in das virtASI-Projekt involviert.

Der Projektpartner SimPlan ist ein führender Dienstleister für Simulation und Virtuelle Inbetriebnahme (VIBN, Emulation) und in den Bereichen Produktion und Logistik tätig. Zum Einsatz kommen dabei verschiedene Werkzeuge von Dritten, z. B. Plant Simulation von Siemens, AnyLogic von der AnyLogic Company oder Emulate3D der Firma Rockwell Automation sowie eigene Softwarepakete wie SimVSM, jasima und PacSi. SimPlan verfügt über ein umfassendes Know-how in der Anwendung und Entwicklung von Simulatoren/ Emulatoren und Simulationen/ Emulationen. Darüber hinaus verfügt SimPlan über Expertise bei der Verknüpfung von digitalen Planungswerkzeugen wie z. B. Simulatoren mit anderen betrieblichen IT-Systemen und der In-tegration dieser Werkzeuge in IT-Plattformen. Die Grundlagen und Vorentwicklungen für einige von SimPlan heute am Markt vertriebene Softwarelösungen (SimVSM, SimAssist) ist sind in den letzten zehn Jahren in Verbundforschungsvorhaben gelegt worden.

Als hochspezialisiertes Technologie-Unternehmen entwickelt Gimbio virtuelle Expertensysteme, die Produktionsprozesse optimieren, und Messsysteme mit Ultraschalltechnologie. Diese Systeme sind erfolgreich in Brauereien und Unternehmen der Liquid-Food-Industrie weltweit im Einsatz. Darüber hinaus entwickelt Gimbio automatisierungstechnische Basiskomponenten und Entwicklungstools für den Einsatz in Klein- und Mikrobrauereien.

Ziemann Holvrieka ist ein global führendes Unternehmen für Brauerei- und Prozesslösungen. Hierzu gehören Tanks und Prozesstechnik für die Brau-, Getränke-, Lebensmittel-, chemische und pharmazeutische Industrie, die unter anderem an den deutschen Standorten Ludwigsburg (Baden-Württemberg) und Bürgstadt (Bayern) entwickelt und produziert werden. Mit der Einführung des Modular Type Package und einer digitalen, cloud-basierten Engineeringplattform ist Ziemann Holvrieka ein Vorreiter der Digitalisierung in der Lebensmittelindustrie.

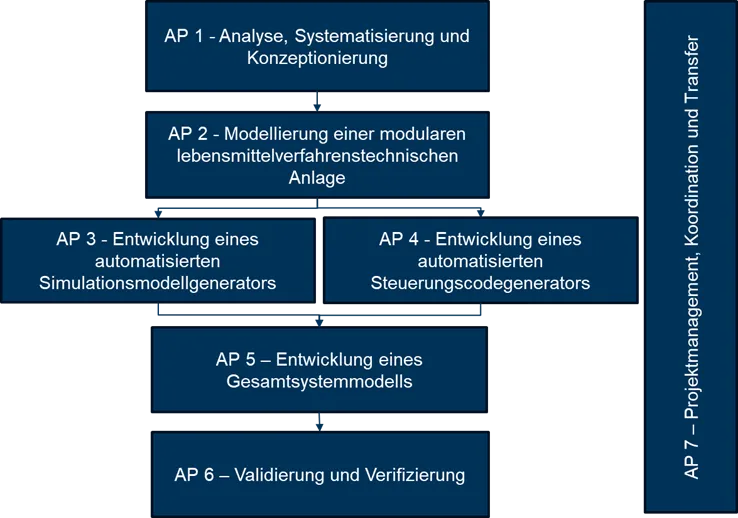

Projektablauf

Das Forschungsprojekt hat eine Laufzeit von drei Jahren. Zu Beginn erfolgt eine Analyse bestehender Lösungsansätze und Standards, eine Definition geeigneter Use-Cases und die Erarbeitung eines Lösungsansatzes. Darauf aufbauend wird eine modulare, standardisierte, lebensmittelverfahrenstechnische Anlage modelliert – aus mechanischer, elektrischer, automatisierungstechnischer und prozesstechnischer Sicht. Zentraler Betrachtungsgegenstand soll hierbei der zunehmend etablierte Modular Type Package (MTP) sein, der gemeinsam mit anderen Engineering-Daten in der Verwaltungsschale der Industrie 4.0, der sogenannten Asset Administration Shell, abgelegt wird. Diese Daten werden anschließend zielgerichtet zur (semi-) automatisierten Generierung eines modularen Simulationsmodells und einer Steuerungslösung genutzt. Hierbei werden KI-Methoden, insbesondere große Sprachmodelle, hinsichtlich ihrer Eignung für die Analyse der zur Verfügung stehenden Daten und der Modell- und Codegenerierung evaluiert. Aufbauend darauf wird ein Konzept für die Zusammenführung der Modullösungen zu einem Systemverbund erarbeitet und der Lösungsansatz systematisch an industrienahen Anlagen validiert. Die Ergebnisse diesen als Grundlage für weitere Entwicklungsarbeiten und werden in Wissenschaft und Praxis transferiert.

Gefördert durch die Bayerische Forschungsstiftung